Uma Máquina de Granulação para Reciclagem de Plástico é um tipo de equipamento usado para processar resíduos ou sucata de plástico em grânulos plásticos reutilizáveis. Ela derrete materiais plásticos usados, como PE, PP ou PET, e os remodela em pellets pequenos e uniformes por meio de extrusão e corte.

Esta máquina desempenha um papel fundamental na reciclagem de plástico, transformando plásticos descartados em matéria-prima para novos produtos. Ela ajuda a reduzir a poluição plástica, diminui os custos de produção e apoia a fabricação sustentável em setores como embalagens, construção e bens de consumo.

Entender as características, os prós e os contras, e as possíveis aplicações da Máquina de Granulação para Reciclagem de Plástico ajudará você a tomar melhores decisões e escolher o granulador ou a combinação certa para atender às suas necessidades de fabricação.

Continue lendo enquanto detalhamos diversas máquinas de granulação para reciclagem de plástico e fornecemos um breve guia no final do artigo para escolher o melhor granulador para seu projeto.

Tipos deMáquina de granulação para reciclagem de plástico

As modernas máquinas de granulação para reciclagem de plástico são projetadas com sistemas de eficiência energética, controle automático de temperatura e filtragem avançada para garantir grânulos de alta qualidade. São amplamente utilizadas em usinas de reciclagem, fábricas de produtos plásticos e centros de processamento ambiental para lidar com uma ampla gama de resíduos plásticos, desde filmes e garrafas até peças moldadas por injeção.

A seguir, discutiremos brevemente os 12 tipos diferentes de granuladores.

1. Linha de granulação de compactador de reciclagem

Uma Linha de Granulação Compactadora de Reciclagem é um sistema completo usado para processar resíduos plásticos leves — como filmes, sacolas de tecido e materiais espumosos — em pellets plásticos densos. Ela combina compactação, extrusão, filtração e peletização em um processo contínuo. O compactador pré-comprime materiais macios ou volumosos, facilitando a alimentação na extrusora sem formação de grumos ou obstruções.

Vantagens

Alimentação eficiente: o compactador integrado pré-processa materiais leves e fofos, evitando bloqueios na alimentação.

Sistema integrado: combina compactação, extrusão, filtração e peletização em uma linha contínua.

Economia de espaço e mão de obra: o design compacto com alta automação reduz a necessidade de trabalho manual e espaço na fábrica.

Ampla compatibilidade de materiais: lida com vários plásticos macios, como filme de PE/PP, sacos de tecido e materiais de espuma.

Qualidade consistente dos pellets: produz grânulos plásticos uniformes, adequados para reutilização na produção.

Desvantagens

Não adequado para plásticos rígidos: plásticos espessos ou rígidos (por exemplo, peças moldadas por injeção, garrafas) podem exigir outras máquinas.

Limpeza do material necessária: altos níveis de umidade ou contaminação (como sujeira ou papel) podem afetar o desempenho e a qualidade do pellet.

Manutenção regular necessária: as áreas do compactador e da filtragem exigem limpeza periódica para garantir uma operação estável.

Aplicações

Reciclagem de filmes agrícolas: para filmes de PE para cobertura morta, filmes para estufas e outros resíduos plásticos agrícolas.

Embalagem plástica pós-consumo: ideal para processar sacolas de compras, filme stretch, sacolas de entrega, etc.

Recuperação de sucata industrial: recicla resíduos de produção de fabricantes de filmes e sacolas de tecido.

Usinas de reciclagem de plástico: mais adequadas para instalações que lidam com grandes volumes de resíduos plásticos macios.

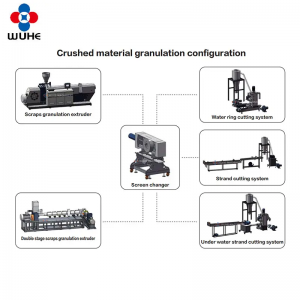

2.Linha de granulação de material britado

Uma Linha de Granulação de Material Triturado é um sistema de reciclagem de plástico projetado para processar resíduos plásticos rígidos que já foram triturados ou triturados em flocos. Isso inclui materiais como PEAD, PP, PET, ABS ou PC de garrafas, recipientes e sucatas industriais. A linha normalmente inclui um sistema de alimentação, extrusora de rosca simples ou dupla, unidade de filtração, sistema de peletização e seção de resfriamento/secagem.

Vantagens

Alimentação direta de materiais triturados: não há necessidade de pré-compactação; adequado para plásticos rígidos, como garrafas, recipientes e peças de injeção.

Saída estável: funciona bem com materiais uniformes e densos, proporcionando extrusão consistente e qualidade de pellets.

Alta eficiência: o design robusto do parafuso e o sistema de desgaseificação eficiente melhoram a fusão e reduzem os problemas de umidade.

Configuração flexível: pode ser equipado com extrusoras de estágio único ou duplo, peletizadores de anel de água ou de filamento, dependendo do tipo de material.

Bom para reciclagem limpa: especialmente eficaz no processamento de flocos de plástico limpos e separados de varais de lavagem.

Desvantagens

Não é ideal para plásticos macios ou fofos: materiais leves como filmes ou espumas podem causar instabilidade de alimentação ou formação de pontes.

Requer pré-lavagem: materiais triturados sujos ou contaminados precisam de limpeza completa antes da granulação.

Menos adequado para plásticos mistos: a consistência do material afeta a qualidade do pellet; tipos de polímeros mistos podem exigir mistura ou separação.

Aplicações

Reciclagem de plástico rígido: para garrafas de HDPE/PP, recipientes de xampu, barris de detergente, etc.

Sucata plástica pós-industrial: adequada para sobras trituradas de moldagem por injeção, extrusão ou sopro.

Flocos lavados de linhas de reciclagem: funciona bem com flocos de PET, PE ou PP limpos de sistemas de lavagem de garrafas.

Produtores de pellets de plástico: ideais para fabricantes que convertem material reciclado limpo em pellets reutilizáveis para injeção ou extrusão.

3. Linha de peletização para reciclagem de sacos de tecido

Uma Linha de Pelotização para Reciclagem de Sacos de Tecido é um sistema de reciclagem especializado, projetado para processar sacos de PP (polipropileno), ráfia, sacos jumbo (FIBCs) e outros tecidos plásticos semelhantes. Esses materiais são tipicamente leves, resistentes a rasgos e difíceis de alimentar diretamente em sistemas de pelotização tradicionais devido à sua estrutura volumosa. Essa linha combina britagem, compactação, extrusão, filtração e pelotização em um processo contínuo que converte materiais plásticos tecidos usados em pellets plásticos uniformes.

Esta solução é ideal para reciclar resíduos de embalagens tecidas pós-industriais e pós-consumo, ajudando a reduzir a poluição ambiental e regenerando matérias-primas para a indústria do plástico.

Vantagens

Sistema compactador integrado: comprime com eficiência materiais leves e tecidos para garantir uma alimentação suave e estável na extrusora.

Alta eficiência: projetado para processamento de alta capacidade com operação contínua e baixa necessidade de mão de obra.

Saída durável e estável: produz pellets uniformes com boas propriedades mecânicas, adequados para reutilização posterior.

Suporta materiais desafiadores: projetado especificamente para lidar com sacos de tecido, sacos grandes com forro e resíduos de ráfia.

Design personalizável: configurável com vários sistemas de corte, desgaseificação e filtragem adaptados a diferentes condições de materiais.

Desvantagens

Pré-tratamento frequentemente necessário: Sacos de tecido sujos podem precisar de lavagem e secagem antes da reciclagem para manter a qualidade dos pellets.

Alto consumo de energia: devido à compactação e fusão de materiais densos, o sistema pode consumir mais energia.

Sensibilidade do material: espessura inconsistente do material ou sobras de linhas de costura podem afetar a estabilidade da alimentação e da extrusão.

Aplicações

Sacos de PP trançados para reciclagem: ideais para sacos de cimento, sacos de arroz, sacos de açúcar e sacos de ração animal.

Reprocessamento de Jumbo Bag (FIBC): Uma solução eficiente para reciclar grandes contêineres intermediários flexíveis a granel.

Reciclagem de resíduos têxteis e de ráfia: adequada para fabricantes de tecidos e produtos de ráfia para reciclar aparas e retalhos de bordas.

Produção de pellets de plástico: produz grânulos de PP de alta qualidade para reutilização em moldagem por injeção, extrusão ou sopro de filme.

4.Linha de Granulação EPS/XPS

Uma Linha de Granulação de EPS/XPS é um sistema de reciclagem especializado, projetado para processar resíduos de espuma de poliestireno expandido (EPS) e poliestireno extrudado (XPS) em grânulos plásticos reutilizáveis. EPS e XPS são materiais leves e espumosos, comumente utilizados em embalagens, isolamento e construção. Devido ao seu volume e baixa densidade, são difíceis de manusear com equipamentos convencionais de reciclagem de plástico. Essa linha de granulação normalmente inclui sistemas de britagem, compactação (fusão ou densificação), extrusão, filtração e peletização.

O principal objetivo desta linha é reduzir o volume, derreter e reprocessar resíduos de espuma EPS/XPS em pellets uniformes de poliestireno (GPPS ou HIPS), que podem ser usados novamente na fabricação de plástico.

Vantagens

Redução de volume: O sistema compactador ou densificador reduz significativamente o volume de materiais de espuma, melhorando a eficiência da alimentação.

Alto rendimento com materiais leves: especialmente projetado para espuma de baixa densidade, garantindo alimentação estável e extrusão contínua.

Design de parafuso com economia de energia: a estrutura otimizada do parafuso e do cilindro garante fusão eficiente com consumo de energia reduzido.

Ecologicamente correto: ajuda a reduzir o desperdício em aterros sanitários e apoia o uso circular de embalagens de espuma e materiais de isolamento.

Saída reciclável: Os grânulos produzidos são adequados para reutilização em aplicações não alimentícias, como folhas de isolamento ou perfis plásticos.

Desvantagens

Requer espuma limpa e seca: EPS/XPS deve estar livre de óleo, alimentos ou contaminação pesada para manter a qualidade do pellet.

Controle de odores e vapores necessário: a espuma derretida pode liberar vapores; sistemas adequados de ventilação ou exaustão são essenciais.

Não adequado para plásticos mistos: o sistema é otimizado para EPS/XPS puro; materiais mistos podem obstruir ou degradar a qualidade da saída.

Aplicações

Reciclagem de espuma de embalagem: Ideal para reciclar embalagens brancas de EPS usadas em eletrônicos, eletrodomésticos e móveis.

Recuperação de material de construção: adequado para restos de placas de XPS de isolamento de edifícios e painéis de parede.

Gerenciamento de resíduos de fábricas de espuma: usado por fabricantes de produtos EPS/XPS para reciclar aparas de borda de produção e peças rejeitadas.

Produção de pellets de poliestireno: converte resíduos de espuma em grânulos GPPS/HIPS para aplicações posteriores, como folhas plásticas, cabides ou produtos moldados.

5. Linha de granulação de parafuso duplo paralelo

Uma Linha de Granulação de Rosca Dupla Paralela é um sistema de processamento de plástico que utiliza duas roscas paralelas entrelaçadas para fundir, misturar e peletizar diversos materiais plásticos. Comparadas às extrusoras de rosca única, as roscas duplas proporcionam melhor mistura, maior rendimento e maior controle sobre as condições de processamento. Este sistema é especialmente adequado para a reciclagem de plásticos mistos, a composição de aditivos e a produção de grânulos plásticos de alta qualidade com propriedades aprimoradas.

A linha geralmente consiste em um sistema de alimentação, extrusora de parafuso duplo paralela, unidade de filtragem, peletizador e seção de resfriamento/secagem, projetada para operação contínua e estável.

Vantagens

Mistura e composição superiores: os parafusos duplos oferecem excelente homogeneização, permitindo a mistura de diferentes polímeros e aditivos.

Alto rendimento e eficiência: proporciona maior rendimento e melhor estabilidade de processamento em comparação com extrusoras de parafuso único.

Manuseio versátil de materiais: adequado para processar uma ampla variedade de plásticos, incluindo PVC, PE, PP, ABS e plásticos mistos reciclados.

Controle de processo aprimorado: zonas independentes de velocidade do parafuso e temperatura permitem ajustes precisos para qualidade ideal do pellet.

Desgaseificação aprimorada: remoção eficiente de umidade e voláteis, resultando em pellets mais limpos.

Desvantagens

Investimento inicial mais alto: os sistemas de parafuso duplo geralmente são mais caros para comprar e manter do que as extrusoras de parafuso único.

Operação e manutenção complexas: requer operadores qualificados e manutenção regular para manter os parafusos e cilindros em boas condições.

Não é ideal para materiais de viscosidade muito alta: alguns materiais extremamente viscosos podem exigir equipamentos ou condições de processamento especializados.

Aplicações

Reciclagem de plástico: eficaz para reprocessar resíduos plásticos mistos em grânulos uniformes para reutilização.

Produção de compostos e masterbatches: amplamente utilizada na produção de compostos plásticos com cargas, corantes ou aditivos.

Processamento de PVC e plásticos de engenharia: ideal para lidar com polímeros complexos e sensíveis ao calor.

Fabricação de materiais de alto desempenho: usados na produção de plásticos especiais com propriedades mecânicas ou químicas personalizadas.

Pontos-chave para selecionar o melhor Tipo de máquina de granulação para reciclagem de plástico

A seguir estão algumas considerações críticas para a seleção de uma máquina de granulação para reciclagem de plástico que pode atender às suas necessidades de fabricação.

1. Conheça o seu tipo de material

Plásticos macios (por exemplo, filmes, sacos, espuma): Escolha uma máquina com compactador ou densificador para garantir uma alimentação suave.

Plásticos duros (por exemplo, garrafas, recipientes rígidos): Uma linha de granulação de material triturado com alimentação estável é mais adequada.

Plásticos mistos ou contaminados: considere extrusoras de parafuso duplo com fortes capacidades de mistura e filtragem.

2. Avalie as necessidades de capacidade de produção

Estime seu volume de processamento diário ou mensal.

Escolha um modelo que corresponda à sua produtividade desejada (kg/h ou toneladas/dia) para evitar sub ou superdimensionamento.

Para reciclagem em larga escala, sistemas de duplo parafuso ou estágio duplo de alto rendimento são ideais.

3. Verifique os requisitos de alimentação e pré-tratamento

Seu material precisa ser lavado, seco ou triturado antes da granulação?

Algumas máquinas incluem trituradores, lavadoras ou compactadores integrados. Outras requerem equipamento externo.

Materiais sujos ou úmidos exigem sistemas de desgaseificação fortes e filtragem por derretimento.

4. Considere a qualidade final do pellet

Para aplicações de ponta (por exemplo, sopro de filme, moldagem por injeção), o tamanho e a pureza consistentes dos pellets são importantes.

Máquinas com controle preciso de temperatura e trocadores automáticos de tela produzem grânulos mais limpos e uniformes.

5. Eficiência Energética e Automação

Procure máquinas com motores controlados por inversor, aquecedores de economia de energia e automação PLC.

Sistemas automatizados reduzem os custos de mão de obra e garantem qualidade de produção consistente.

6. Manutenção e Suporte de Peças de Reposição

Escolha uma máquina de um fornecedor confiável com serviço de resposta rápida, suporte técnico e peças de reposição de fácil acesso.

Projetos mais simples podem reduzir o tempo de inatividade e diminuir os custos de manutenção a longo prazo.

7. Personalização e expansão futura

Considere máquinas com designs modulares que permitam atualizações (por exemplo, adicionar uma segunda extrusora ou alterar o tipo de peletização).

Um sistema flexível se adapta a novos tipos de materiais ou maior produção conforme seu negócio cresce.

Considere WUHE MACHINERYServiço de Máquina de Granulação para Reciclagem de Plástico da

Como fabricante profissional com mais de 20 anos de experiência, a WUHE MACHINERY (Zhangjiagang Wuhe Machinery Co., Ltd.) se destaca no design, produção e serviço global de máquinas de granulação para reciclagem de plástico.

Com mais de 500 sistemas instalados e mais de 1 milhão de toneladas de plástico processadas anualmente — reduzindo cerca de 360.000 toneladas de emissões de CO₂ — a WUHE comprovou sua capacidade técnica e impacto ambiental.

Com o respaldo das certificações ISO 9001 e CE, a empresa oferece soluções integradas para linhas de granulação de filmes, sacos de tecido, EPS/XPS, plástico triturado e rosca dupla. Seu rigoroso controle de qualidade, design de sistema modular, flexibilidade OEM/ODM e suporte pós-venda ágil garantem que compradores B2B recebam soluções de reciclagem confiáveis, de alta eficiência e personalizadas em todo o mundo.

Escolha a WUHE MACHINERY para desempenho confiável, soluções de reciclagem personalizadas e um parceiro confiável na construção de uma indústria de plásticos mais verde e sustentável.

Horário da publicação: 01/07/2025